產(chǎn)品分類快速導(dǎo)航

- 不銹鋼復(fù)合管

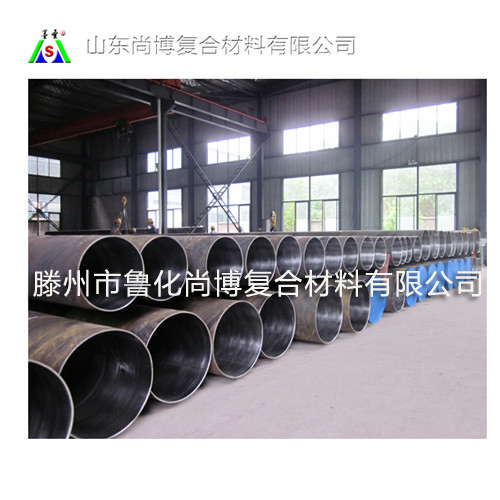

- 雙金屬復(fù)合管

- 內(nèi)襯不銹鋼復(fù)合鋼管

- 熱鍍鋅內(nèi)襯不銹鋼復(fù)合鋼管

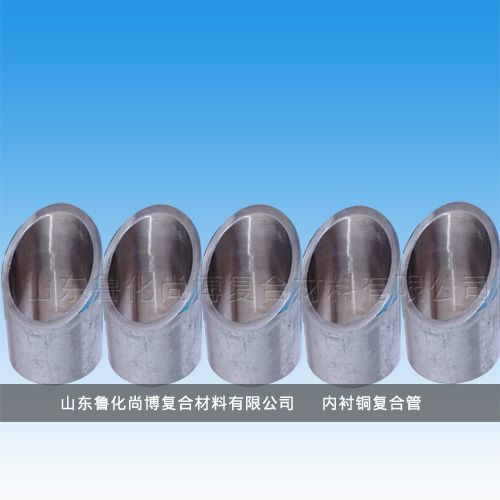

- 內(nèi)襯不銹鋼復(fù)合管件

- 納米絕緣高分子不銹鋼復(fù)合管

- 內(nèi)襯不銹鋼管

- 無縫鋼管內(nèi)襯不銹鋼復(fù)合管

新聞中心

雙金屬復(fù)合管生產(chǎn)方法(2)

2)拉拔復(fù)合法

¡形成機理:

¡將裝配好的內(nèi)外管,通過一個帶有錐度的(通常錐度為1:25、1:50),最大輪廓外圓尺寸固定的模具,沿內(nèi)襯管軸線拉拔前行。通過拉拔模具擠壓、擴張的方式,將內(nèi)襯管在直徑方向復(fù)合到外基管的內(nèi)表面上,并通過繼續(xù)擴張使外基管也處于彈性變形的范圍內(nèi)。當(dāng)外力去除后,內(nèi)襯管呈塑性變形無法收縮,外基管處于彈性變形呈收縮趨勢,但受內(nèi)襯管的限制,外基管內(nèi)表面強力的嵌合在內(nèi)襯管的外表面上,復(fù)合成形。

¡特點:

¡①生產(chǎn)工藝比較簡單,價格較便宜 。

¡② 復(fù)合管內(nèi)表面圓整度好。

¡

¡影響品質(zhì)的因素:

¡① 由于外基管內(nèi)表面形狀不規(guī)則,不平高度影響了模具輪廓最 大外圓尺寸全行程的通過。

¡①拉拔模具最大輪廓是機械加工的整圓,必須沿軸心線平行前行。模具與內(nèi)襯管的材質(zhì)為硬鋼于軟鋼,在拉拔擴張過程中,模具嵌入在內(nèi)襯管內(nèi)表面中。當(dāng)外基管不規(guī)則的內(nèi)表面影響拉拔模具通過時,會造成拉拔模具軸線與內(nèi)襯管軸線形成夾角,擴大了模具最大輪廓直徑。當(dāng)出現(xiàn)對稱的不平高度時,由于作用在拉拔模具上的力,在360度方向上是對稱的,這樣就會造成拉拔模具無法避讓。兩種現(xiàn)象都會使內(nèi)襯管受擠壓處彎曲變形加大,造成拉拔模具最大輪廓處,切削內(nèi)襯管表面,引起表面光潔度的破壞,甚至無法通過。這種狀況在復(fù)合較大直徑的雙金屬復(fù)合管時更為明顯。為了保證表面品質(zhì)和功效,通常采用減小拉拔模具最大輪廓尺寸,因此復(fù)合后的雙金屬復(fù)合管結(jié)合 力小。通常僅為0.2~0.3MPa之間。

¡② 由于結(jié)合力低使得內(nèi)外管環(huán)狀結(jié)合面間隙大,內(nèi)襯管在管端焊接處將反復(fù)承受介質(zhì)輸送過程中,壓力交變的扭動、折彎,致使連接處出現(xiàn)材料疲勞、開裂,導(dǎo)致耐腐蝕性能下降—(折翹現(xiàn)象)。

¡③ 由于內(nèi)襯管沒有達到充分的塑性變形,內(nèi)襯管內(nèi)表面由作用力與反作用力產(chǎn)生的表面壓應(yīng)力,達不到充分的體現(xiàn),表面壓應(yīng)力幾乎沒有反映。此時,內(nèi)襯管中直縫焊接處仍處于拉應(yīng)力狀態(tài),因此內(nèi)襯管表面整體,尤其是直縫焊接處,抗熱應(yīng)力腐蝕能力下降。另外,采用拉拔工藝,拉拔模具呈直線運動,內(nèi)襯管表面始終處于拉應(yīng)力狀態(tài),界面非擴散結(jié)合,只是依靠對外層進行的冷加工來獲得緊配合。因此冷加工復(fù)合管如果遭遇高溫就有分層傾向,復(fù)合管會因應(yīng)力釋放而失效,這就限制了該冷加工管只能在較低溫度的環(huán)境中使用。(轉(zhuǎn)載請注明山東魯化尚博復(fù)合材料有限公司-內(nèi)襯不銹鋼復(fù)合管)

上一篇:雙金屬復(fù)合管生產(chǎn)方法(1)

下一篇:雙金屬復(fù)合管生產(chǎn)方法(3)——液壓復(fù)合法

產(chǎn)品推薦

|

|